Investigación sobre el Theobroma Grandiflorum y el aporte de

la gastronomía como catalizador en la salvaguarda del patrimonio de la

humanidad y del Amazonas.

Investigación realizada por

Juan Camilo Hernández Ramírez

A manera de contexto

El cupuazú (Theobroma grandiflorum) es una especie arbórea

emparentada con el cacao, y su nombre local proviene del término tupí guaraní

cupuazú que significa “cacao grande.”

El género americano Theobroma L. de la familia Sterculiaceae

está integrado por 22 especies en el ámbito mundial, con hábitat restringido a

bosques húmedos del Neotrópico (Cuatrecasas 1964)…Esta especie presenta la

mayor distribución geográfica, encontrándose desde los estados

centro-occidentales hasta el oriente del país. La región con mayor

representación específica está comprendida entre Costa Rica y el noroeste de

Colombia (Giacometii 1992, citado en Rondó, J. B., & Cumana, C. L. J.,

2003).

De las 22 especies citadas, la más conocida e importante es

Theobroma cacao, utilizada para la elaboración de chocolate y otros productos

de importancia económica. Esta especie se ha cultivado desde la época

precolombina en Centroamérica, aunque se estima que no es nativa de esta

región. Al parecer, su crecimiento y propagación natural se extendió desde la

región Amazonas-Guayana hasta el sur de México (Cuatrecasas 1964, citado en,

citado en Rondó, J. B., & Cumana, C. L. J., 2003), desde donde fue

introducida a Venezuela alrededor de 1750 (Dublin 1984, citado en, citado en

Rondó, J. B., & Cumana, C. L. J., 2003). Sin embargo, hay una en particular

que vale la pena rescatar por su valor local en Amazonas y por el serio

compromiso gastronómico de salvaguardar este producto, se trata de el Theobroma

Grandiflorum. En estudios florísticos realizados en algunas localidades del

país de Venezuela (Hoyos 1979; Rondón 1983; Delascio 1985; Aristeguieta 1995;

Bono 1996), se señala la descripción taxonómica de T. cacao, además de aportar

información ecológica, geográfica y etnobotánica. Leal et al. (1997a) presentan

un registro de las especies del género Theobroma en Venezuela, donde citan T.

bicolor, T. cacao, T. grandiflorum, T. obovatum y T. subincanum. Leal et al.

(1997b), estudiando el fruto de T. grandiflorum, encontraron que éste tiene un

alto valor nutritivo, por lo que sugieren establecer siembras con fines de

explotación comercial. Albornoz (1997) y Fernández et al. (1999), en sus

estudios sobre medicina tradicional, reportan T. cacao y T. grandiflorum con

compuestos activos de propiedades medicinales.

Theobroma Grandiflorum

Árbol 8-20 m de alto. Tallo tomentoso, indumento estrellado,

ferrugíneo, corteza grisácea. Hojas coriáceas; estípulas 10-20 mm de largo,

oblongo-lanceoladas, subcoriáceas, rígidas, tomentosas, tricomas estrellados,

caducas; pecíolo 9-18 mm de largo x 4-5 mm de ancho, terete, tomentoso,

tricomas estrellados; lámina 15,5-32,4 cm de largo x 5,2-10,4 cm de ancho,

oblonga, subobovada-oblonga, venación mayor broquidódroma, cara superior

glabra, cuando glabrescente, tricomas estrellados esparcidos y cara inferior

tomentosa, indumento estrellado inconspicuo, canescente; base más o menos

atenuada, subcordada; margen entero, algunas veces sinuado; ápice

acuminado-cuspidado. Inflorescencia cauliflora, axilar o extraaxilar. Flor

16-17 mm de largo, actinomorfa; sépalos 3-5 de 13-15 mm de largo x 5-6 mm de

ancho, ovado-oblongos, márgenes involutos, unidos en la base, coriáceos, cara

interna pubescente, tricomas simples y cara externa tomentosa, tricomas

estrellados; pétalos 5 de 10,5-13 mm de largo, uña 6-7 mm de largo, capucha

obovada, cuculada, sésil, carnosa, cara externa pubescente, tricomas simples y

estrellados, cara interna con 3 surcos o nervios separados hacia la base,

lámina apical 7-8 mm de largo, estipitada, aguda en la base, parte superior 4-5

mm de largo x 5-6 mm de ancho, trapezoide-elíptica, coriácea, truncada en el

ápice, desde pubescente hasta tomentosa, tricomas simples. Estambres 10

formando el tubo estaminal: 5 fértiles 4-5 mm de largo, filamentos reflexos,

pilosos, tricomas simples; 3 anteras ditecas, dehiscencia longitudinal

extrorsa, dorsifijas, estaminodios 5 de 10,5-17 mm de largo, lanceolados,

agudos, reflexos, pilosos, tricomas simples en ambas caras. Ovario 2-3,5 mm de

largo, sésil, pentagonal-angulado, tomentoso, tricomas estrellados; estilos

unidos desde la base, glabros. Fruto 9,2-10 cm de largo incluyendo pedúnculo,

bacciforme, obovoide, elipsoidal, indehiscente, tomentoso, ferrugíneo. Semillas

no vistas.

Nombres comúnes: Copoazu, Cupuazú, copoasú.

Uso: Con la pulpa del fruto se preparan jugos, helados y

otras bebidas achocolatadas. Sus semillas por tener un alto porcentaje de

proteínas y grasas, podrían usarse en la preparación del chocolate blanco (Leal

et al. 1997b, citado en, citado en Rondó, J. B., & Cumana, C. L. J., 2003).

Habitat: Crece en bosques de suelos húmedos y fértiles,

áreas no inundables a orilla de los ríos en estado silvestre o cultivado en

conucos en el estado Amazonas.

Fenología: Florece y fructifica entre los meses de

abril-noviembre.

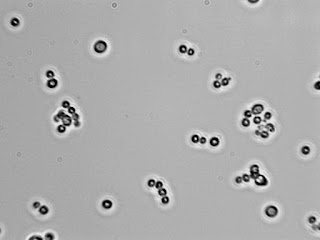

Imagen tomada de Rondó, J. B., & Cumana, C. L. J.

(2003). Revisión taxonómica del género Theobroma (Sterculiaceae) en Venezuela.

Acta Botánica Venezuelica 28 (1): 113-133. 2005. Caracas, VE: Fundación

Instituto Botánico de Venezuela Dr.Tobías Lasser. Retrieved from http://www.ebrary.com

Discusión gastronómica y nutricional

A pesar de que varias especies de Theobroma se usan para

preparar bebidas refrescantes y achocolatadas, sólo se han determinado

compuestos activos con propiedades medicinales y sustancias nutritivas aprovechadas

con fines comerciales en T. cacao… Sin embargo, dado el alto contenido de

grasas y proteínas en las semillas de T. grandiflorum, se sugiere que puede ser

cultivada con fines de explotación comercial (Leal et al. 1997b, citado en,

Rondó, J. B., & Cumana, C. L. J., 2003).

Preparaciones gastronómicas tradicionales con Cupuazú

De acuerdo con el prestigioso canal de noticias de la BBC:

“en países como Bolivia, Perú, Ecuador, Venezuela y Colombia, donde también se

produce la fruta, ésta sigue siendo una virtual desconocida, fuera de las

regiones amazónicas y del reducido círculo de investigadores que trabajan para

impulsar su explotación.” (BBC, 2014, parr. 6)

En Bolivia

El principal producto del cupuazú es la pulpa congelada del

fruto al natural. Para tal efecto, la pulpa es extraída cumpliendo normas de

calidad que permiten conservar su exquisito sabor y agradable aroma. La pulpa

se utiliza para preparar jugos, refrescos, helados, néctares, mermeladas, vino,

licores y otros productos frescos.

En Brasil

La Associação dos pequenos agrossilvicultores do projeto

RECA (Reflorestamento Econômico Consorciado e Adensado), Brasil, genera

productos alimenticios para ser comercializados, en el marco de la conservación

del medio ambiente, por la vía de los sistemas agroforestales (SAF), así como

productos elaborados tales como jugos concentrados, pulpas, mermeladas y

licores. Igualmente, se elaboran aceites vegetales y manteca de cupuazú (tipo

de nuez), que son vendidos a una gran empresa de productos de belleza de

Brasil. La producción es orgánica y tiene certificación, lo que le agrega valor

y abre nichos de mercado privilegiados. De este modo se obtiene un beneficio de

las especies originarias de la zona sin devastarlas e incluso en conjunto con

activos programas de reforestación.

En Colombia

Una de las personas que ha investigado en Colombia sobre

este producto es María Soledad Hernández, quien lidera el grupo de

investigación en "frutas promisorias" del Instituto Amazónico de

Investigaciones Científicas Sinchi.

Según Hernández (2004):

En la actualidad, en la Amazonia Colombiana, se adelanta un

proceso de domesticación de estas especies, abordándose aspectos agronómicos

producción y transformación, con lo cual el proceso productivo ha trascendido

del extractivismo al cultivo de huerto comercial con alto potencial para hacer

parte de los arreglos agroforestales y de policultivo de

frutales…convirtiéndose en una alternativa productiva sostenible y amigable con

el ambiente para las comunidades asentadas en la zona, siempre y cuando se

generen los adecuados niveles de mercado. (p. 9)

Aprovechamiento del fruto de copoazú: Obtención de la pulpa

(Técnicas de BPM)

Hernández (2004) propone el siguiente procedimiento para la

obtención de pulpa del copoazú:

1. Selección

por sanidad: Separar los frutos con problemas de madurez, fungosos y en mal

estado, este paso se utiliza tanto en el recibo de la materia prima como en el

pelado, según el tipo de problema y la manera de percibirlo.

2. Lavado:

Para quitar las impurezas que el fruto pueda tener se realiza un lavado con

agua a presión y se coloca la materia prima dentro de cestillos que facilitan

la operación.

3. Desinfección:

Para la desinfección de los frutos se utiliza una solución de

Dodecil-Dietilendiaminoglicina al 1% mediante inmersión; la duración de esta

operación es de cinco minutos. A continuación se enjuagan los frutos con agua

corriente.

4. Pelado

Por la forma y composición de la cáscara esta etapa se realiza manualmente

usando un mazo para romper la corteza y separar la masa de la pulpa y las

semillas.

5. Despulpado

Para la obtención de pulpa y su posterior transformación se utiliza una

despulpadora Marca Langsenkamp, motor MAC de 1 HP, 1.425-1.725 r.p.m., o la que

se encuentre disponible, con una malla No. 60.

6. Envasado

Se hace con una empacadora vertical de dosificación manual, en cantidades de

libra o de kilo, en bolsas de polietileno de baja densidad calibre 3 o 4.

7. Sellado

Para el sellado de las bolsas se utiliza una selladora horizontal teniendo

especial cuidado de sellar las bolsas herméticamente, sin permitir fugas del

contenido, entrada de aire u otras fuentes de contaminación.

8. Almacenamiento

Las condiciones de almacenamiento más adecuadas para la pulpa de copoazú son

las temperaturas constantes entre -18 y -20°C, bajo la cual las pulpas

mantienen sus estabilidad durante un período mínimo de 2 meses

Elaboraciones gastronómicas con el cupuazú

Néctar de copoazú

Es importante que este producto mantenga las características

organolépticas de la fruta y contenga el porcentaje de pulpa adecuado según los

parámetros establecidos por las normas legales, y que igualmente cumpla con el

tiempo de duración para dicho producto.

La pulpa obtenida se caracteriza fisicoquímicamente midiendo

las variables de pH, Brix (%), acidez (% ácido cítrico) y el resultado del

índice de madurez. Los resultados de la pulpa se encuentran dentro de los

parámetros establecidos en la resolución No. 7992 de 1991 del Ministerio de

Salud para jugos y pulpas de frutas.

Formulación

La formulación final se hace incluyendo 22% de pulpa, 66% de

agua, 12% de sacarosa y un contenido final de sólidos de 14° brix.

Preparación

La mezcla de ingredientes se realiza en su orden: la pulpa

con el agua y finalmente el azúcar, facilitando así la mejor incorporación de

ingredientes y la solubilización del azúcar.

Tratamiento térmico

Los néctares elaborados se envasan en empaques de vidrio y

plástico previamente esterilizados mediante la inmersión en agua hirviendo, y

luego se tapan con la hermeticidad que los tipos de empaque permitan.

Posteriormente se realiza el tratamiento térmico de pasterización a

temperaturas de 92ºC durante 5 minutos (tiempo anteriormente definido como

necesario para la conservación de este elaborado.

Imagen tomada de Hernández, M. S. (2004). Bases técnicas

para el aprovechamiento agroindustrial de especies nativas de la Amazonía.

Recuperado de

http://www.fao.org/fileadmin/templates/inpho/documents/ad418s00.pdf

Mermelada de copoazú

Mezcla de ingredientes

Se calienta la pulpa junto con el 10% de la cantidad total

de azúcar, cuando la mezcla alcanza los 25°Brix se adiciona la pectina mezclada

con azúcar en relación 1:5. Se calienta la mezcla con agitación continua hasta

alcanzar los 40°Brix, momento en el que se adiciona la cantidad restante de

azúcar. Cuando la mezcla alcanza los 65°Brix se procede al envasado.

Envasado

El envasado se realiza en caliente empacando en recipientes

de vidrio con tapa twist- off, los cuales una vez sellados son volteados para

garantizar vacío total en el envase.

Bocadillo

Este producto evaporado, se define como una pasta sólida

obtenida por ebullición de la pulpa, logrando una consistencia que permite el

corte sin la pérdida de su forma y textura.

Se precalienta la pulpa con el 10% del azúcar para facilitar

la inversión de la sacarosa y que la masa no se pegue al recipiente.

Posteriormente se adiciona la pectina en mezcla con azúcar equivalente al 50%

de la cantidad de azúcar restante y se concentra hasta alcanzar los 40°Brix.

Finalmente se adiciona el azúcar restante y se concentra el producto hasta

alcanzar los 80° Brix.

Moldeado del producto

Una vez se alcanza el nivel de °Brix deseado se procede a

servir el producto en moldes o bandejas de metal recubiertas de papel Vitafilm,

para que al enfriarse totalmente se facilite el desmolde y cortado del

producto.

Imagen tomada de Hernández, M. S. (2004). Bases técnicas

para el aprovechamiento agroindustrial de especies nativas de la Amazonía.

Recuperado de http://www.fao.org/fileadmin/templates/inpho/documents/ad418s00.pdf

Helado de copoazú

Almacenamiento del producto

El producto final se almacena a una temperatura cercana a

los -18°C para que alcanze la textura final de helado luego de 24 horas de

congelación.

Imagen tomada de Hernández, M. S. (2004). Bases técnicas

para el aprovechamiento agroindustrial de especies nativas de la Amazonía.

Recuperado de

http://www.fao.org/fileadmin/templates/inpho/documents/ad418s00.pdf

Chocolate blanco

Producto del árbol cacao, fermentado y tostado con aroma a

cacao, también llamado chocolate. Si se le extrae la grasa, el polvo resultante

se conoce como cocoa. Si se deja la grasa, se llama chocolate. La semilla

separada del fruto no posee color ni olor a cacao. Este solo lo presenta

después del tostado, de una fermentación de 2 a 12 días en que reaccionan

aminoácidos lisina o glicina con azúcares glucosa o fructosa, en la reacción de

Maillard o pardeamiento no enzimático, proceso bioquímico de muchos alimentos,

que se caracteriza por formar pigmentos oscuros o pardos. También se pisan los

granos de cacao, logrando un pardeamiento enzimático por oxidación de moléculas

monofenoles que pasan a ser polifenoles, dando lugar a compuestos oscuros que

se suman a los logrados por el pardeamiento no enzimático, ya mencionado.

Durante la fermentación se produce proteolisis y se adquiere el olor a

chocolate, de color y sabor característicos. El valor nutritivo del cacao o de

sus productos depende s s del porcentaje de grasa, inferior a 10%, de 10 a 22%,

superior a 22%, pudiendo inclusive llegar a 40%.

Crème

Postres congelados que se hacen habitualmente con las frutas

locales amazónicas. Entre los más conocidos está la crème de cupuaçu. En

general, la pulpa de las frutas se mezcla con leche condensada dulce y con

crema; se vierte en un contenedor de vidrio templado y se deja en el congelador

durante varias horas antes de servirse.

Bombones de cupuaçu y de nueces del Brasil

Ingredientes:

– 1 cupuaçu grande

– 1 kg de azúcar

– 1 plato de nueces del Brasil ralladas

– 1 plato de nueces del Brasil cortadas en trocitos tostadas

en una sartén con mantequilla para que agarren sabor

Preparación: Separe la pulpa del cupuaçu de la cáscara y

separe también las semillas ayudándose con una tijera. Coloque la pulpa en una

sartén con agua y cocínela para reducir la acidez. Cuele la mezcla. Mezcle el

cupuaçu, el azúcar y las nueces del Brasil ralladas en una cacerola y póngala

al fuego. Cocine a fuego lento hasta que empiece a burbujear. Extienda esta

masa en una chapa de horno previamente engrasada o en una tabla de cortar.

Rocíe trocitos de nuez del Brasil tostada sobre la pasta y enrolle en rulitos

cortos. Envuélvalos en papel de celofán colorado o en hojas de aluminio.

Imagen tomada de Shanley, Patricia, Cymerys, Margaret, and

González García, Víctor Ramón, eds. Productos forestales no madereros. Frutales

y plantas útiles en la vida amazónica. Roma, IT: D - FAO, 2012. ProQuest

ebrary. Web. 20 September 2016.

Referencias bibiográficas

Shanley, P., Cymerys, M., & González, G. V. R. (Eds.).

(2012). Productos forestales no madereros.Frutales y plantas útiles en la vida

amazónica. Roma, IT: D - FAO.

Retrieved from http://www.ebrary.com

Rondó, J.

B., & Cumana, C. L. J. (2003). Revisión taxonómica del género

Theobroma (Sterculiaceae) en Venezuela. Acta Botánica Venezuelica 28 (1):

113-133. 2005. Caracas, VE: Fundación Instituto Botánico de Venezuela Dr.Tobías

Lasser. Retrieved from http://www.ebrary.com

Biocomercio en la subregión andino: oportunidad para el

desarrollo. (2007). Caracas, VE: Corporación Andina de Fomento. Retrieved from http://www.ebrary.com

Rodríguez,

H. A., & Alvarado, U. H. (2008). Claves de la innovación social en

América Latina y el Caribe. Santiago

de Chile, CL: B - CEPAL. Retrieved from http://www.ebrary.com

Alvarado-Ortiz, U. C., & Blanco, B. T. (2008).

Alimentos: bromatología (2a. ed. ). Lima, PERÚ: Universidad Peruana de Ciencias

Aplicadas (UPC). Retrieved

from http://www.ebrary.com

Hernández

Bejarano, A. S. (2006). Obtención de una cobertura de chocolate a partir

de cacao silvestre, copoazú (Theobroma grandiflorum) y Maraco (Theobroma

bicolor), de la Amazonía Colombiana. Recuperado de

http://repository.lasalle.edu.co/bitstream/handle/10185/15720/T43.06%20H43o.pdf?sequence=1

Hernández, M. S. (2004). Bases técnicas para el

aprovechamiento agroindustrial de especies nativas de la Amazonía. Recuperado

de http://www.fao.org/fileadmin/templates/inpho/documents/ad418s00.pdf

BBC. (2014). El copoazú quiere ser la próxima superfruta

amazónica. Recuperado de http://www.bbc.com/mundo/ultimas_noticias/2012/06/120625_colombia_copoazu_fruta_aw.shtml